- 零件图尺寸的标注

1. 技术要求:

使用规定的符号或者汉子来说明零件在制造检验或者装配的时候应该达到的各项要求。

2. 尺寸标注的清晰

1. 内外分注

将零件内部的结构的尺寸和外部形体的尺寸尽量分别标注在视图的两侧,而且使同一方向的连续几个尺寸尽量放在一条线上。零件的轴向尺寸中,凡事位于外部尺寸的均注于视图的上方,反之则标注于视图的下方。零件的径向尺寸,由于零件的结构特点所致,其内外直径尺寸就近向两端标注。

1. 集中与分散

为了便于加工、检验时查找尺寸。

1. 合理选择尺寸基准

任何一个零件都有长、宽、高三个方向(或轴向、径向两方向)的尺寸,每个尺寸都有基准,因此每个方向至少要有一个基准。同一方向上有多个基准时,其中必定有一个基准是主要的,称为主要基准;其余的其基准则为辅助基准。主要基准与辅助基准之间应有尺寸联系。

- 设计基准

根据机器的结构和设计要求,用以确定零件的机器中位置的一些面、线、点,称为设计基准。其目的是反应对零件的设计要求,保证零件在机器中的工作性能。

- 工艺基准

零件在加工过程中,用来确定机床的装卡位置的基准和测定零件尺寸时所用的基准。目的是反应对零件的工艺要求,便于零件的加工、制造和测量、检验。例如圆柱段都需要保证在同一条轴线上,使得齿轮转动平稳,从而选择轴线作为设计基准。应该指出,在机器的结构要求以及装配要求决定之后,零件的设计基准是比较容易确定的。

- 尺寸的合理标注

主要尺寸:保证零件在机器中的正确位置和装配精度的尺寸。由于这类尺寸将直接影响到机器的工作性能,一般标注主要尺寸时应该直接注出,并且在尺寸数字之后注出极限偏差值,以保证尺寸的精度要求。

零件之中常见的主要尺寸:

齿轮轴的中心距尺寸

孔与轴之间的配合尺寸

- 避免尺寸的封闭

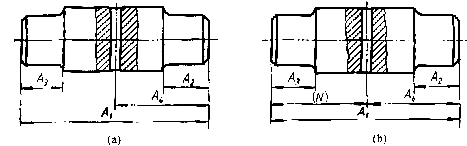

在一个尺寸链之中,总是有一个尺寸是在加工最后自然得到的,这个尺寸称之为封闭环。在实际标注尺寸是应该留有一个不影响工作性能和要求的尺寸段作为封闭段,并且将零件加工时所产生的误差集中到该环之上。封闭的尺寸链是首尾相接,形成一个封闭圈一组尺寸。图2a中,已汪出各段尺寸a、b、c,如再注出总长e,这四个尺寸就构成了封闭尺寸链,每个尺寸为尺寸链中的组成环。根据尺寸标注形式对尺寸误差的分析,尺寸链中任一环的尺寸误差,都等于其他各环的尺寸误差之和。因此,如注成封闭尺寸链,欲同时满足各组成环的尺寸精度是办不到的。

因此,标注尺寸时应在尺寸链中选一个不重要的环不注尺寸,该环称为开口环,例如长度方向的未注尺寸段。开口环的尺寸误差等于其他各环尺寸误差之和,因为它不重要,在加工中最后形成,使误差积累到这个开口环上去(加工时不测量),该环尺寸精度不予保证对零件设计要求没有影响,从面保证了其他各组成环的尺寸精度。

图5所示的小轴,其长度方向尺寸一般注法如图a所示。但出于某种需要有时也可注出开口环尺寸,但必须括号,称为参考尺寸,加工时不作测量和检验,如图b中的(N)。

零件间相关尺寸的标注方法

- 符合加工的顺序

零件上的同一方向上个表面的加工是有一定的先后顺序的,在标注尺寸的时候应该尽量与加工顺序一致,便于加工与测量。

- 轴套类零件的一般尺寸或阶梯孔等都按加工顺序标注尺寸。根据齿轮轴在车床上的加工顺序,车削加工后还要铣削轴上键槽和加工轮齿。从加工顺序的分析中可以看出,图7对该齿轮轴的尺寸注法是符合加工要求的。图中除了轮齿宽度 这一功能尺寸从设计基准直接注出之外,其余轴向尺寸因结构上没有特殊要求,都按加工顺序标注。

不同工种加工的尺寸应尽量分开标注

如图7齿轮轴上的键槽是在铣床上加工的,标注键槽尺寸应与其他的车削加工尺寸分配,有得看图。图中将键槽长度尺寸及其定位尺寸注在主视图上方,车削加工的各段长度尺寸注在下方,键槽的宽度和浓度集中标注在断面图上,这样配置尺寸,清晰易找,加工时看图方便。标注尺寸应尽量方便测量

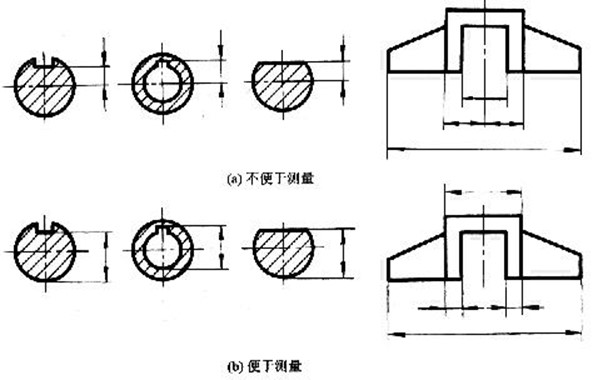

在没有结构图上或其他重要的要求时,标注尺寸应尽量考虑测量方便。如图8a所示的一些图例是由设计基准注出的中心至某面的尺寸,但不易测量;考虑到对设计要求影响不大,按图8b所示的注法则便于测量。在满足设计要求前提下,所注尺寸应尽量做到使用普通量具就能测量,以减少专用量具的设计和制造。铸件尺寸按形体分析法标注

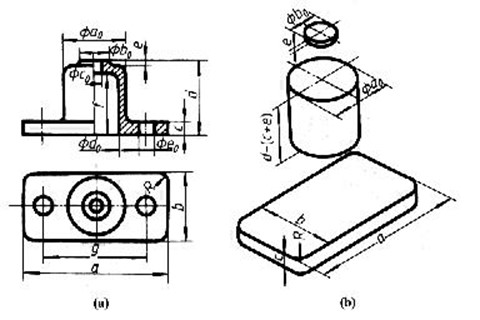

铸件制造过程是先制作木模及芯盒,再造出砂型并浇注金属液而铸成。木模是由基本形体接合(堆叠)成的,因此对铸件尺寸应按形体分析法标注基本形体的定型尺寸和定位尺寸,

图8 标注尺寸要便于测量

这样,既反映出设计意图,又方便制作木模。图b是木模形体分析的轴测分解图,按图9a标注尺寸,直接给出了各基本形体的定型尺寸和定位尺寸,是符合制作木模工艺要求的。

图9 铸件的尺寸注法

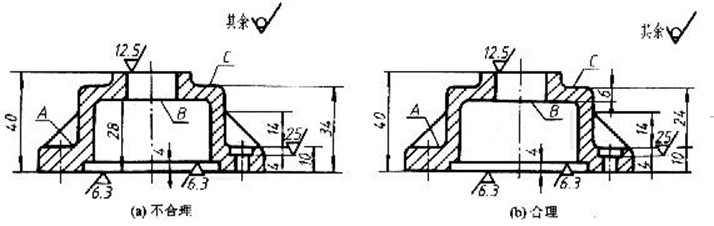

- 加工面与不加工面只能有一个尺寸相联系

因为铸件、锻件的不加工面(毛坯面)的尺寸精度只能由铸造、锻造时来保证,如果同一加工面与多个不加工面都有尺寸联系,既以同一加工耐烦基准来同时保证这些不加工面尺寸的保证的,(只有开始加工第一个加工面时,非以毛坯面为基准不可,以后的加工面都必须以另外加工面为基准)。所以零件在同一方向上的加工面与不加工面之间,一般只能有一个尺寸(称过度尺寸)相联系(凸台、凹槽和沉孔等除外),而其他不加工面只能与别名步加工面发生尺寸联系。这样,不仅加工面的尺寸精度要求容易保证,而且不加工面的尺寸精度也能从工艺上保证设计要求。如图10a中,同一加工面(底面)同时与不加工面A、B、C有尺寸10、28、34相联系,故不合理;图10b中该方向加工面(底面)无联系,故合理。’

图10 毛面与加工面的尺寸注法’

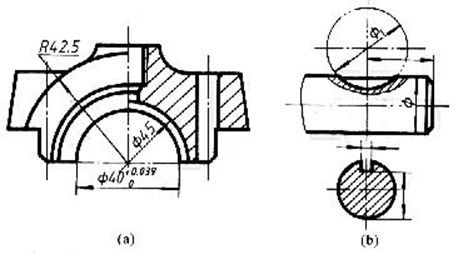

- 标注尺寸应考虑加工方法和特点

如图11a所示轴承兽的关圆柱孔,是与轴承卒的半圆柱孔全在一起之后加工出来的,以保证装配后的同轴度。因此,应注直径不注半径,以方便加工和测量。又如图11b所示轴上的键槽,是用盘铣刀加工出来的,除应注出键槽的有关尺寸之外,由刀具保证的尺寸,即铣刀直径也应注出(铣刀用又双点画线画出),以便选用刀具。标注尺寸有时还要考虑检不测方法上的某些需要。

图11 考虑加工特点注尺寸

- 零件上各处常见孔的尺寸注法

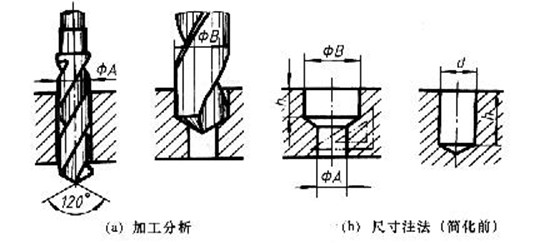

图12表示阶梯孔和不通孔(盲孔)的加工方法、画法和尺寸注法(简化前)。由于通常是用钻头加工,而钻头的端部是一个接近120o的锥角,所以当钻阶梯孔或通孔时,在孔的阶台处或孔的末端应画成120o的锥台或锥坑。

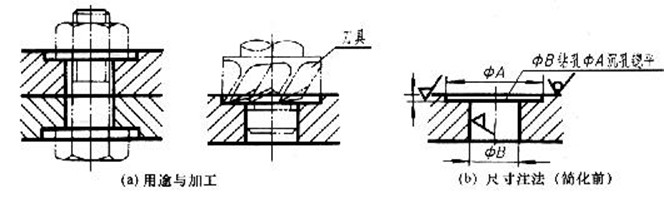

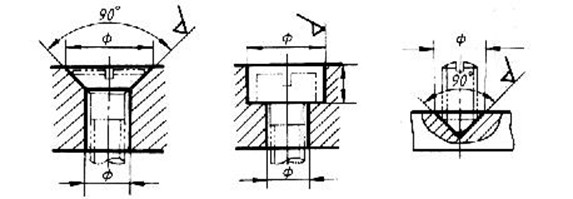

图13为螺栓连接用的沉孔的加工方法、画法和尺寸注法(简化前);图14为螺钉连接用的沉孔的画法和尺寸注法(简化前)。

图12 阶梯孔和不通孔

图13 螺栓联接用鱼眼坑

图14 螺纹联接用的沉孔尺寸注法

各种孔的尺寸注法(简化前后)。

国家标准GB/T16675.1—1996中规定,各类孔可采用旁注和符号相结合的方法标注。

零件标准结构调整素尺寸标注

零件标准结构图要素尺寸,应取标准值,并按规定形式标注。零件尺寸标注的步骤及举例

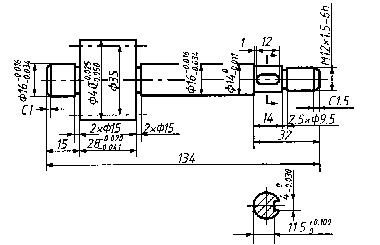

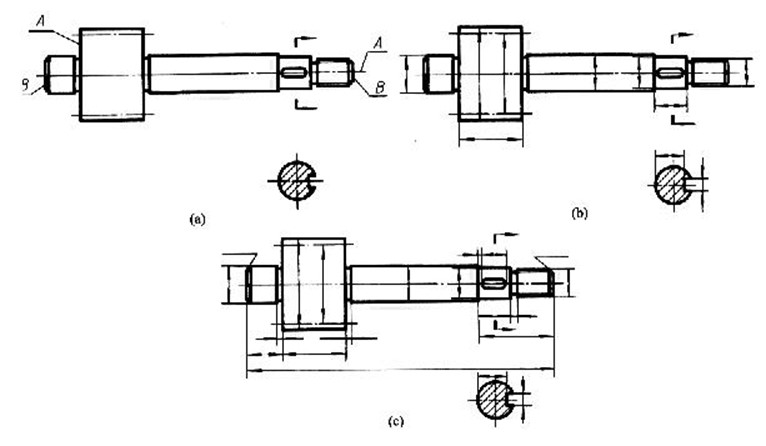

[例1] 参照齿轮泵的轴测装配图(图1)和它的主动齿轮轴零件图(图2),试分析该零件尺寸的标注步骤。

如图15,其尺寸标步骤如下:

1)分析零件

按照题给的几个相关图,分析该主动齿轮轴的结构形状和作用,弄清它与其他他零件之间的联系及其加工方法。

2)选择基准

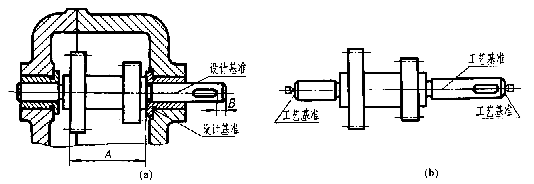

如图15a, 图中处设计基准,B和为工艺基准。

3)标注功能尺寸

如图15b,,将认定的功能尺寸优先注出

4)标注其余尺寸

如图15c,将其余的非功能尺寸注全。

图15 主动齿轮轴的标注步骤

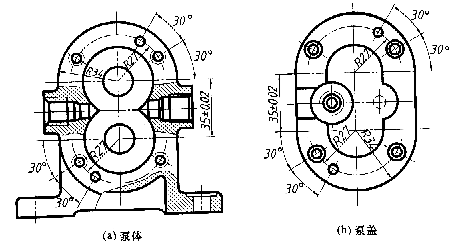

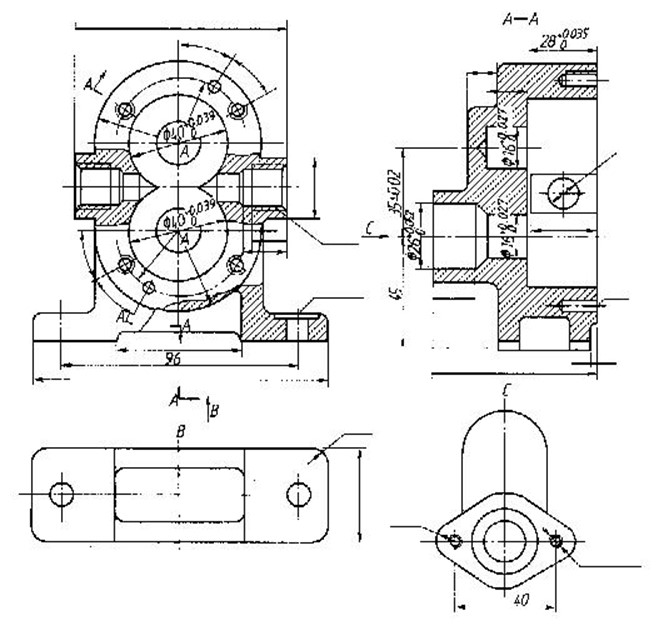

[例2] 参照齿轮泵的轴测装配图和泵体表达方案),试分析泵体零件尺寸的标注步骤。

如图16,其尺寸标注步骤如下:

1)分析零件

泵体是容纳传动零件(主、从动齿轮轴等)的箱体零件,泵体在主动齿轮轴的伸出端有填料盒,用压盖紧;另一端有泵盖等零件。泵体结构由内部空腔(啮合腔)、进出油口、支承及填表料盒、底板等腰三角形组成。并没有按结构在求、设计在求和制造工艺在求合理标注尺寸。

2)选择基准

如图16所示,长度方向的主在基准是泵体对称平面(基本对称),辅助基准是进、出油口处凸台端面;宽度方向的主在基准是泵体的前端面(与泵盖的结合面,辅助基准是后部填料盒端面;高度方向的主在基准是泵体的前端面(与泵盖的结合面),辅助基准是后部填表料盒端面;高度方向的主在基准是泵体底平面,辅基准是啮合腔两轴孔的轴线。

3)标注功能尺寸

泵体的功能尺寸如图中已注出尺寸数值的尺寸,应从设计基准(主在基准)出发直接注出。

4)标注其余(非功能)尺寸

按工艺要求标注其余尺寸(如图中末注出尺寸数什的尺寸)。其中非加工尺寸按形体分析法标注。注意同一方向的主在基准与辅助基准之间联系尺寸应直接注出。

5)检查调整

检查调整, 补遗删多, 完成尺寸标注。

图16 泵体的尺寸标注